Les échangeurs de chaleur à plaques et joints : Fonctionnement, types, applications et maintenance

Les échangeurs de chaleur à plaques et joints sont au cœur des processus thermiques dans de nombreuses industries modernes, de l'alimentaire à la chimie, en passant par le HVAC. Leur efficacité, leur flexibilité et leur facilité de maintenance en font des équipements indispensables pour optimiser les transferts de chaleur. Que vous soyez ingénieur, technicien ou responsable de maintenance, comprendre le fonctionnement et les avantages de ces échangeurs est essentiel pour améliorer vos systèmes thermiques. Plongez dans ce guide exhaustif pour découvrir tout ce qu'il faut savoir sur les échangeurs de chaleur à plaques et joints.

Comprendre le principe de fonctionnement

Un échangeur de chaleur à plaques et joints est un type d’échangeur de chaleur qui utilise des plaques métalliques pour transférer la chaleur entre

deux fluides. Cela a un avantage significatif sur un échangeur de chaleur conventionnel car les fluides sont exposés à une surface beaucoup plus grande car les fluides se propagent sur les plaques. Le principe de fonctionnement est basé sur le

transfert de chaleur de deux fluides de températures différentes. Un fluide chaud passe d’un côté de la plaque pendant qu’un fluide froid passe de l’autre côté. La chaleur est transférée à travers la plaque entre les fluides. Il existe deux types de

flux dans un échangeur de chaleur à plaques : parallèle et croisé. Dans un flux parallèle, les deux fluides entrent de la même direction et sortent de la même direction. Dans un flux croisé, les fluides entrent de directions perpendiculaires. Les échangeurs de chaleur à plaques peuvent avoir un mélange de flux parallèles et croisés pour maximiser l’efficacité.

Avantages comparés à d’autres technologies

Les échangeurs de chaleur à plaques et joints offrent des avantages significatifs par rapport aux échangeurs tubulaires traditionnels. Les échangeurs de chaleur à plaques présentent une efficacité thermique supérieure grâce à leur conception innovante. Comparativement aux échangeurs tubulaires, les échangeurs à plaques offrent une surface de transfert thermique plus grande, ce qui permet un échange thermique plus efficace. Un autre avantage majeur des échangeurs de chaleur à plaques est leur compacité et leur flexibilité. Contrairement aux échangeurs tubulaires, qui occupent souvent plus d'espace, les échangeurs à plaques sont plus compacts, ce qui permet une utilisation efficace de l'espace disponible. De plus, leur conception modulaire permet d'ajuster facilement la capacité en ajoutant ou en retirant des plaques selon les besoins. En raison de leur efficacité thermique accrue, de leur compacité et de leur flexibilité, les échangeurs de chaleur à plaques et joints présentent également des avantages en termes de coûts d'exploitation et de maintenance. Les échangeurs à plaques nécessitent moins d'énergie pour atteindre les mêmes performances que les échangeurs tubulaires. Ce qui se traduit par des économies significatives sur les coûts d'exploitation à long terme. De plus, leur conception modulaire facilite l'entretien et le nettoyage, réduisant ainsi les coûts de maintenance.

Types d'échangeurs de chaleur à plaques

Les échangeurs de chaleur à plaques se déclinent en plusieurs types, chacun offrant des caractéristiques spécifiques adaptées à différentes applications industrielles. Parmi les principales catégories, on retrouve les échangeurs à plaques brasées, soudées et à joints. Examinons de plus près les différences entre ces types, ainsi que leurs applications idéales.

Échangeurs à plaques brasées vs. soudées vs. à joints

Échangeurs à plaques brasées

Les échangeurs à plaques brasées se distinguent par leur conception

compacte et leur

efficacité thermique élevée. Ils sont constitués de plaques embouties et brasées ensemble, créant ainsi des canaux de fluides hermétiques. Cette méthode de fabrication garantit une conductivité thermique optimale et une résistance élevée aux pressions et aux températures élevées. Les échangeurs à plaques brasées sont idéaux pour les applications nécessitant une compacité, une performance élevée et une fiabilité à long terme.

Caractéristiques des échangeurs à plaques brasées :

- Conception compacte et légère

- Haute efficacité thermique

- Résistance élevée aux pressions et aux températures

- Faible coût d'entretien

Applications Idéales :

- Refroidissement de liquide

- Chauffage domestique et industriel

- Applications HVAC (Chauffage, Ventilation et Climatisation)

- Refroidissement des huiles hydrauliques

Échangeurs à plaques soudées

Les échangeurs à plaques soudées sont conçus pour des applications nécessitant une résistance maximale aux conditions extrêmes. Ils sont fabriqués en soudant des plaques ensemble, créant ainsi une structure robuste et hermétique. Cette méthode de construction confère aux échangeurs à plaques soudées une résistance exceptionnelle aux pressions et aux températures élevées, ainsi qu'une durabilité à long terme. Les échangeurs à plaques soudées conviennent particulièrement aux environnements sévères où la fiabilité et la durabilité sont essentielles.

Caractéristiques des échangeurs à plaques soudées :

- Structure robuste et durable

- Résistance élevée aux pressions et aux températures

- Faible risque de fuites

- Faible coût d'entretien

Applications Idéales :

- Traitement des eaux usées

- Refroidissement des gaz d'échappement

- Applications marines et offshore

- Industries chimiques et pétrochimiques

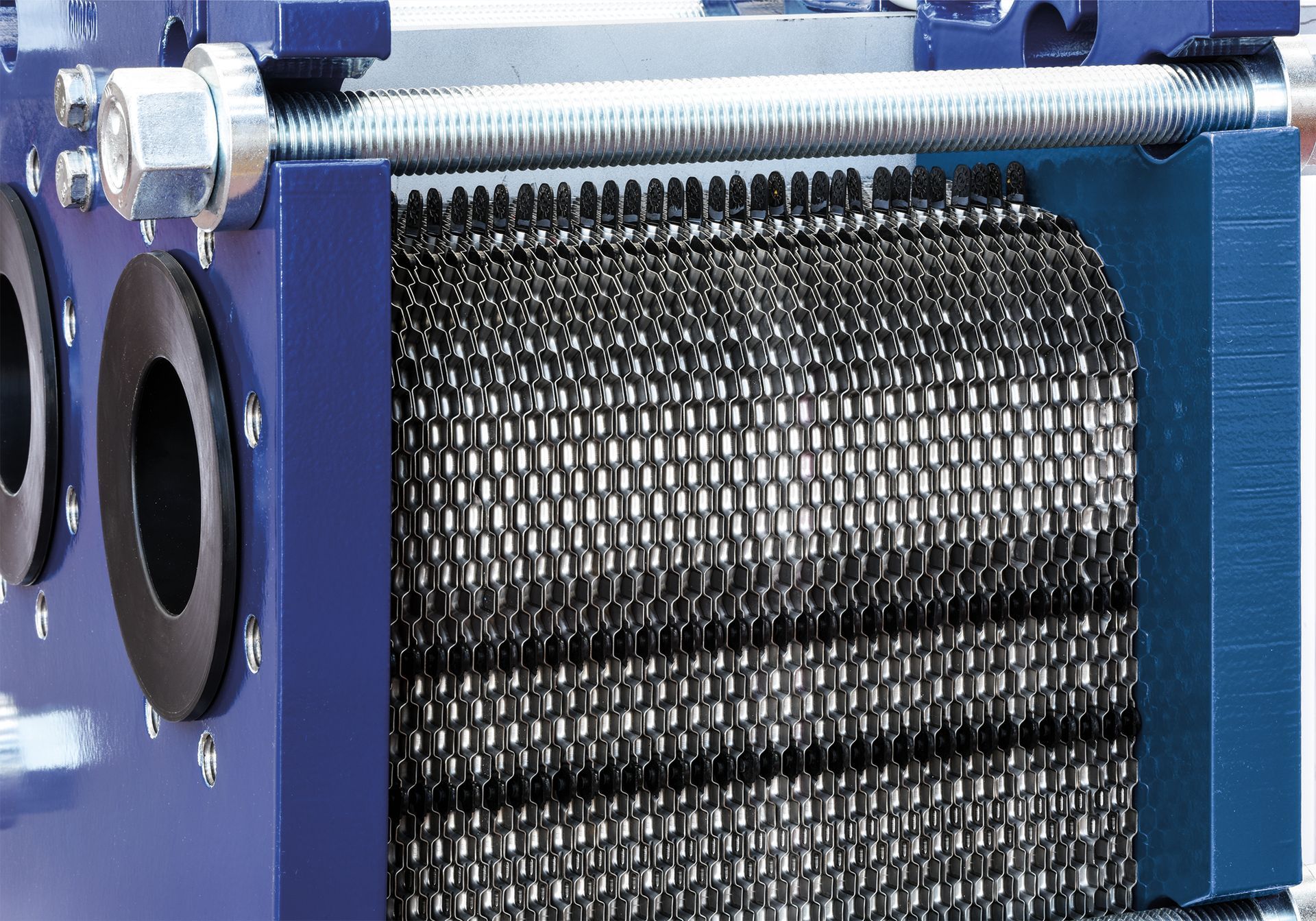

Échangeurs à plaques et joints

Les échangeurs à plaques et joints offrent une polyvalence et une facilité d'entretien supérieures. Ils sont composés de plaques embouties munies de joints d'étanchéité, ce qui permet un nettoyage et un entretien aisés. Les échangeurs à plaques et joints sont polyvalents et peuvent être utilisés dans une large gamme d'applications, offrant une efficacité thermique élevée et une flexibilité opérationnelle.

Caractéristiques des échangeurs à plaques et joints :

- Polyvalence et flexibilité d'application

- Facilité d'entretien et de nettoyage

- Bonne efficacité thermique

- Coût initial compétitif

Applications Idéales :

- Traitement des aliments et des boissons

- Applications pharmaceutiques

- Chauffage de l'eau pour les piscines

- Refroidissement des machines industrielles

Tableaux comparatifs des caractéristiques et applications idéales.

| Caractéristiques | Échangeurs à plaques brasées | Échangeurs à plaques soudées | Échangeurs à plaques et joints |

|---|---|---|---|

| Efficacité thermique | Élevée | Très élevée | Bonne |

| Résistance aux conditions | Bonne | Excellente | Bonne |

| Facilité d'entretien | Moyenne | Moyenne | Excellente |

| Applications idéales | Applications générales | Environnements sévères | Applications polyvalentes |

Applications pratiques et études de cas

Explorerons maintenant les applications pratiques des échangeurs de chaleur à plaques dans divers secteurs industriels.

Industrie alimentaire, HVAC, chimique et pétrochimique

Industrie alimentaire

Dans l’industrie alimentaire, les échangeurs de chaleur à plaques sont utilisés pour le

refroidissement, le

chauffage et la

pasteurisation des produits alimentaires. Ils permettent de maintenir une température constante, ce qui est crucial pour la qualité et la sécurité des aliments. Comme dans un grand fabricant de produits laitiers qui utilise un échangeur de chaleur à plaques pour pasteuriser le lait. L’échangeur de chaleur permet de chauffer le lait à une température de 72°C pendant 15 secondes pour tuer les bactéries pathogènes. Cela permet ainsi d’améliorer la sécurité alimentaire tout en préservant la qualité du lait. Mais aussi une réduction de 20% de la consommation d’énergie par rapport à leur ancien système.

HVAC

Dans le domaine du chauffage, ventilation et climatisation (HVAC), les échangeurs de chaleur à plaques sont utilisés pour le transfert de chaleur entre l’air et l’eau ou entre différents flux d’air. Ils sont essentiels pour le contrôle de la température et de l’humidité dans les bâtiments. Prenons l’exemple d’un grand complexe de bureaux qui a installé des échangeurs de chaleur à plaques pour le chauffage et la climatisation. Les échangeurs de chaleur ont permis de récupérer la chaleur de l’air évacué pour préchauffer l’air entrant en hiver, et inversement en été. Cela a permis de réaliser des économies d’énergie significatives, avec une réduction de 30% des coûts de chauffage et de climatisation.

Industrie Chimique et Pétrochimique

Dans l’industrie chimique et pétrochimique, les échangeurs de chaleur à plaques sont utilisés pour le refroidissement et le chauffage des réacteurs chimiques. Ils jouent un rôle clé dans la régulation de la température des réactions chimiques, ce qui peut affecter la vitesse de la réaction et la qualité du produit final. Une raffinerie de pétrole qui utilise un échangeur de chaleur à plaques a la possibilité de refroidir l’huile après le processus de distillation. L’échangeur de chaleur permet de réduire la température de l’huile de 200°C à 40°C avant le stockage. Ce qui améliore la sécurité de l’installation, mais permet aussi de récupérer une grande quantité de chaleur qui a été réutilisée dans d’autres processus de la raffinerie.

Dimensionner un échangeur de chaleur à plaques

Les échangeurs de chaleur à plaques représentent une solution efficace et polyvalente pour de nombreuses applications industrielles, offrant une excellente performance thermique et une flexibilité de conception. Cependant, le dimensionnement précis de ces équipements est crucial pour garantir leur fonctionnement optimal.

Guide pratique de dimensionnement

Étape 1 : Collecte des données

La première étape consiste à rassembler toutes les données pertinentes. Cela comprend les débits des fluides, les températures d'entrée et de sortie, ainsi que les propriétés thermiques des fluides impliqués. Ces informations serviront de base pour les calculs ultérieurs.

Étape 2 : Calcul des besoins thermiques

À partir des données collectées, il est possible de calculer les

besoins thermiques du processus. Cette étape permet de déterminer la quantité de chaleur à transférer entre les fluides, en fonction de leurs températures et débits respectifs. La puissance totale échangée (P) dans un échangeur de chaleur peut être calculée en utilisant la formule suivante :

P=K×S×ΔTLM

où :

P est la puissance totale échangée,

K est le coefficient d’échange, qui est exprimé en KW/°C/m²,

S est la surface de l’échangeur,

ΔTLM est la différence de température moyenne logarithmique entre les deux fluides à chaque extrémité de l’échangeur thermique.

La différence de température moyenne logarithmique (ΔTLM) peut être calculée en utilisant la formule suivante :

ΔT_LM = (ΔT1 - ΔT2) / ln(ΔT1 / ΔT2)

où :

ΔT1 est la différence de température entre les deux fluides à une extrémité de l’échangeur,

ΔT2 est la différence de température entre les deux fluides à l’autre extrémité de l’échangeur.

Étape 3 : Sélection du modèle approprié

Une fois les besoins thermiques établis, il est temps de choisir le modèle d'échangeur de chaleur à plaques le mieux adapté. Cette décision dépendra des besoins spécifiques de l'application, ainsi que des conditions opérationnelles telles que la pression, la température, et les caractéristiques des fluides.

Étape 4 : Optimisation et ajustements

Une fois l'échangeur sélectionné, il est crucial de vérifier ses performances et d'effectuer d'éventuels ajustements pour optimiser son efficacité. Cela peut impliquer des modifications de la configuration des plaques, des ajustements des débits de fluides, ou des changements dans les paramètres opérationnels.

Outils et ressources pour le dimensionnement

Pour faciliter le processus de dimensionnement, plusieurs outils et ressources sont disponibles :

- Logiciels de simulation : Ces outils permettent de modéliser le comportement de l'échangeur de chaleur à plaques dans des conditions réelles, en prévoyant ses performances thermiques et en identifiant les meilleures configurations.

- Bases de données et outils de calcul en ligne : De nombreuses ressources en ligne fournissent des données thermiques et des outils de calcul pour faciliter le dimensionnement. Ces ressources sont particulièrement utiles pour accéder à des données spécifiques sur les différents modèles d'échangeurs et leurs performances.

Guide de sélection et installation

Lorsqu'il s'agit de choisir et d'installer un échangeur de chaleur à plaques, plusieurs étapes et critères essentiels doivent être pris en compte pour garantir un fonctionnement optimal et une efficacité maximale.

Critères de sélection essentiels

Pour sélectionner l'échangeur de chaleur à plaques le mieux adapté à vos besoins, il est crucial de tenir compte des facteurs clés suivants :

Débit : Le débit des fluides à travers l'échangeur est un paramètre essentiel à prendre en compte. Il détermine la vitesse à laquelle la chaleur est transférée entre les fluides, et influence directement la performance de l'échangeur.

Température : Les températures d'entrée et de sortie des fluides doivent être soigneusement évaluées. Ces données permettent de calculer les besoins thermiques et de choisir un échangeur capable de gérer les écarts de température tout en maintenant une efficacité optimale.

Pression : La pression de fonctionnement est un autre facteur critique. Il est essentiel de choisir un échangeur capable de supporter les niveaux de pression requis sans compromettre sa durabilité et sa sécurité.

Pour illustrer l'importance de ces critères, examinons deux études de cas :

Étude de Cas 1 :

Dans une application de chauffage de processus industriel, un débit élevé et des températures élevées sont nécessaires pour assurer un transfert de chaleur efficace. Dans ce cas, un échangeur de grande capacité capable de gérer des températures élevées et des débits importants serait idéal.

Étude de Cas 2 :

Pour une application de refroidissement dans le secteur alimentaire, des températures plus basses et des débits plus faibles peuvent être nécessaires. Un échangeur capable de maintenir des températures constantes tout en minimisant la perte de pression serait privilégié.

Guide pas-à-pas d'installation

Une fois l'échangeur sélectionné, son installation doit être réalisée avec soin pour assurer son bon fonctionnement. Voici une checklist pour une installation optimale :

- Préparation du site : Assurez-vous que l'emplacement de l'échangeur est adapté, avec un accès facile pour la maintenance et une ventilation adéquate pour dissiper la chaleur générée.

- Montage : Suivez attentivement les instructions du fabricant pour assembler l'échangeur. Assurez-vous que toutes les connexions sont correctement serrées et que les joints d'étanchéité sont en bon état.

- Connexion des fluides : Raccordez les conduites d'entrée et de sortie des fluides à l'échangeur en veillant à respecter les débits et les pressions recommandés.

- Test de pression : Avant la mise en service, effectuez un test de pression pour vérifier l'étanchéité de l'échangeur et des conduites.

- Configuration : Configurez les paramètres opérationnels de l'échangeur selon les spécifications de votre application, en ajustant notamment les débits et les températures.

Maintenance et optimisation

La maintenance régulière et l'optimisation des échangeurs de chaleur à plaques sont essentielles pour assurer leur bon fonctionnement, prolonger leur durée de vie et maximiser leur efficacité. Voici un aperçu des meilleures pratiques d'entretien et des conseils pour optimiser les performances de ces équipements cruciaux :

Meilleures pratiques d’entretien

Maintenir un échangeur de chaleur à plaques en bon état nécessite une attention régulière et des interventions appropriées. Voici quelques pratiques d'entretien recommandées :

- Nettoyage régulier : Effectuez un nettoyage régulier des surfaces des plaques pour éliminer les dépôts et les accumulations qui pourraient réduire l'efficacité du transfert de chaleur. Utilisez des méthodes de nettoyage appropriées, telles que le nettoyage chimique ou le nettoyage mécanique.

- Vérification des joints : Inspectez périodiquement les joints d'étanchéité pour détecter les fuites potentielles. Remplacez les joints usés ou endommagés dès que possible pour éviter les fuites de fluides et les pertes de pression.

- Contrôle de la pression et de la température : Surveillez régulièrement les niveaux de pression et de température à l'intérieur de l'échangeur. Assurez-vous que les conditions de fonctionnement restent dans les limites recommandées pour éviter tout dommage ou toute défaillance.

- Inspection des connexions : Vérifiez régulièrement toutes les connexions, y compris les raccords et les tuyauteries, pour détecter les fuites potentielles. Serrez les connexions desserrées et remplacez les composants endommagés si nécessaire.

- Surveillance des performances : Utilisez des outils de surveillance appropriés pour suivre les performances de l'échangeur au fil du temps. Surveillez les taux de transfert de chaleur, les niveaux d'encrassement et les pertes de pression pour identifier tout problème potentiel.

Conseils pratiques et outils recommandés

Pour optimiser les performances de votre échangeur de chaleur à plaques, voici quelques conseils pratiques et outils recommandés :

- Installez des

filtres à l'entrée des fluides pour réduire les risques d'encrassement et de contamination des plaques.

- Mettez en place un

programme de maintenance préventive régulier pour inspecter, nettoyer et entretenir l'échangeur à intervalles réguliers.

- Utilisez des

logiciels de surveillance avancés pour analyser les données de performance en temps réel et détecter les tendances ou les anomalies qui pourraient indiquer des problèmes potentiels.

- Assurez vous que le personnel chargé de l'entretien et de l'exploitation de l'échangeur est correctement formé et informé des meilleures pratiques d'entretien et de sécurité.

Conclusion

Les échangeurs de chaleur à plaques et joints sont cruciaux pour une gestion thermique efficace dans diverses industries. Un dimensionnement précis, une sélection appropriée, une installation rigoureuse et une maintenance régulière garantissent leur performance optimale et durabilité. En utilisant des technologies avancées et des pratiques d'entretien rigoureuses, ces systèmes permettent de réduire les coûts énergétiques et l'impact environnemental. En adoptant une approche méthodique, vous pouvez maximiser les avantages des échangeurs de chaleur à plaques, assurant ainsi une production plus durable et économiquement viable.